Titaanin hitsaus

TITAANIN OMINAISUUDET

Titaanin sulamislämpötila on noin 1670 °C ja ominaispaino 4500 kg/m3. Titaaniseosten kehitystyö alkoi noin 30 vuotta sitten, kun lentokoneteollisuus tarvitsi seoksia, joiden lujuus-/painosuhde on korkea. Vaikka seostamattoman titaanin lujuus on melko alhainen, voidaan seostuksella ja lämpökäsittelyillä nostaa sitä huomattavasti. Titaanin erinomaisen korroosionkestävyyden takia sitä käytetään paljon myös kemian-, öljynjalostus- ja puunjalostusteollisuudessa. Taulukoissa 1 ja 2 on annettu titaanin fysikaalisia ominaisuuksia ja verrattu niitä seostamattoman teräksen, ruostumattoman teräksen ja alumiinin ominaisuuksiin. /1/

Taulukko 1. Seostamattoman titaanin, hiiliteräksen ja ruostumattoman teräksen fysikaalisten ominaisuuksien vertailua. /1/

| Ominaisuus | Titaani | SS 2333 | Seostamaton hiiliteräs | ||

|---|---|---|---|---|---|

| Tiheys | ρ | kg/m3 | 4 500 | 7 900 | 7 800 |

| Kimmomoduuli | E | N/mm2 | 108 000 | 200 000 | 210 000 |

| Liukumoduuli | G | N/mm2 | 44 000 | 80 000 | 78 500 |

| Poissonin luku | ν | - | 0 | - | |

| Sulamispiste | t | °C | 1 670 | 1 450 | 1 550 |

| Ominaislämpökapasiteetti | c | kJ/Kkg | 1 | 0,44 | 0,42 |

| Lämmönjohtavuus | α | W/Km | 17 | 16 | 51 |

| Pituuden lämpölaajenemiskerroin | a | 10-6K-1 | 9,10 | 18 | 13,5 |

| Ominaisvastus | ρ | nΩm | 500 | 700 | 160 |

Taulukko 2. Titaanin ja alumiinin fysikaalisten ominaisuuksien vertailua. /1/

| Ominaisuus | Titaani | Alumiini | |

|---|---|---|---|

| Sulamispiste | °C | 1 668 | 559 |

| Tiheys | kg/m3 | 4 500 | 2 700 |

| Lämmönjohtokyky | W/Km | 17 | 239 |

| Kimmokerroin | N/mm2 | 105 000 | 70 000 |

| Lämpölaajenemiskerroin | 10-6K-1 | 8,7 | 24 |

TITAANIN JA TITAANISEOSTEN MIKRORAKENTEET

Titaanilla esiintyy kahta eri hilarakennetta: tilakeskinen kuutiollinen kiderakenne ja tiivispakkauksellinen heksagonaalinen kiderakenne. Tilakeskinen kuutiollinen rakenne esiintyy ainoastaan korkeissa lämpötiloissa, jollei titaania ole seostettu säilyttämään kuutiollista rakennetta myös matalammissa lämpötiloissa. Titaanin hilarakenteet tunnetaan yleisemmin alfana (heksagonaalinen) (kuva 1) ja beetana (kuutiollinen) (kuva 3). Kolmantena rakennetyyppinä on näiden seos, alfa-beeta (kuva 2). /2/

Kaupallisesti puhdas titaani on alfarakenteinen ja seostamalla titaanille saadaan erilaisia mikrorakenteita. Titaanin seostuksen tavoitteena on nostaa sen lujuutta, mutta samalla yleinen korroosionkestävyys ja murtovenymä alenevat. Seosaineet suosivat joko alfa- tai beeta-faasia (taulukko 3). Esimerkiksi alumiini, happi, typpi ja hiili stabiloivat alfa-faasia nostaen muutoslämpötilaa alfasta beetaan. Sen sijaan seosaineista mangaani, kromi, rau-ta, volframi, molybdeeni ja vanadiini suosivat beeta-faasia. Tinan, zirkoniumin ja piin vaikutus faasimuutoslämpötilaan on vähäinen. Beeta-faasia stabiloivat seosaineet jakautuvat vielä kahteen ryhmään: (a) seosaineet kuten rauta ja mangaani pyrkivät muodostamaan titaanin kanssa eutektoidisen tasapainon ja (b) seosaineet kuten molybdeeni, volframi ja vanadiini pyrkivät isomorfisen beeta-faasin. Vaikka volframi stabiloi voimakkaasti beeta-faasia, sen käyttö on kuitenkin vähäistä. Tähän on syynä sen korkea tiheys ja suuri suojautumistaipumus seostuksen yhteydessä. Homogeeniset seokset ovat helposti hitsattavia ja ne ovat sitkeitä, mutta niiden lujuus on alempi kuin kaksifaasiseoksilla. /1/

Kuva 1. Seostamaton, kaupallisesti puhdas titaani (Alfa). /6/

Kuva 2. Alfa-beeta-mikrorakennekuva, Ti-6Al-4V. /6/

Kuva 3. Beeta- titaanin mikrorakenne. Ti-3Al-8V-6Cr-4Zr-4Mo. /6/

Taulukko 3. Eri seosaineiden vaikutus titaaniseoksen rakenteeseen tai ominaisuuksiin seosaineen tyypillisellä pitoisuudella. /1/

| Seosaine | Seosaineen pitoisuus (p-%) | Vaikutustapa |

|---|---|---|

| Al | 2...7 | α-stabilointi |

| Sn | 2...6 | α-stabilointi |

| V | 2...20 | β-stabilointi |

| Mo | 2...20 | β-stabilointi |

| Cr | 2...12 | β-stabilointi |

| Cu | 2...6 | β-stabilointi |

| Zr | 2...8 | α- ja β-stabilointi |

| Si | 0,2...1 | parantaa virumislujuutta |

TITAANIN JA TITAANISEOSTEN HITSATTAVUUS

Titaanin hitsaus muistuttaa proseduurin ja välineiden osalta austeniittisen ruostumattoman teräksen hitsausta /2/. Kaupallisen puhtaat titaanilaadut (esim. Ti1 ja Ti2) ovat suhteellisen lujia ja hyvin sitkeitä sekä hyvin hitsattavia. Hitsit ovat kuitenkin alttiita liuenneen raudan aiheuttamille korroosio-ongelmille. Hitsauksessa suositellaankin käytettävän lisäaineita joiden Fe-pitoisuus on pieni. /1/

Alfa-seokset ja lähes alfa-seokset (esim. Ti6-6Al-4V) ovat hyvän sitkeytensä vuoksi hyvin hitsattavia. Hitsauksella on vain vähän vaikutusta hehkutetussa toimitustilassa olevan rakenteen mikrorakenteeseen. Muokkauslujitus pyrkii luonnollisesti laukeamaan muutosvyöhykkeellä, mikä heikentää hitsin lujuutta perusaineeseen verrattuna. Niinpä alfa-seoksia, hitsataankin yleensä hehkutetussa tilassa. Lähes alfa-seosten hitsaus saa aikaan merkittäviä jäännösjännityksiä, minkä vuoksi tarvitaan usein myöstökäsittely hitsauksen jälkeen. /1/

Jotkin metastabiilit beeta-seokset, kuten TI-13V-11Cr-3Al, ovat myös hitsattavissa, mutta mikrorakenteestaan johtuen hitseistä tulee yleensä hauraita. Jotta metastabiilien beeta-seosten lujuusominaisuudet saadaan palautettua, hitsisauma kuulapuhalletaan ja mahdollisesti lämpökäsitellään. Yleisimpien titaanilaatujen hitsattavuutta on vertailtu taulukossa 4. /2/

Taulukko 4. Eri titaanilaatujen hitsattavuus: A = Erinomainen, B = Hyvä tai kohtalainen, C = Rajoitettu, D = Hitsausta ei suositella. /1/

| Titaanilaatu | Hitsattavuus |

|---|---|

| Kaupallisen puhtaat titaanit | A |

| α-seokset: | |

| Ti-0,2 Pd | A |

| Ti-5Al-2,5Sn | B |

| Ti-5Al-2,5Sn ELI | A |

| Lähes α-seokset: | |

| Ti-8Al-1Mo-1V | A |

| Ti-6Al-2Nb-1Ta-0,8Mo | A |

| Ti-6Al-4Zr-2Mo-2Sn | B |

| Lähes α + β -seokset: | |

| Ti-6Al-4V | B |

| Ti-6Al-4V ELI | A |

| Ti-7Al-4Mo | C |

| Ti-6Al-6V-2Sn | C |

| Ti-8Mn | D |

| β-seokset: | |

| Ti-13V-11Cr-3Al | B |

TITAANIN HITSAUKSESSA KÄYTETTÄVÄT LISÄAINEET JA HITSAUSKAASUT

Lisäaineet joita titaanin hitsauksessa käytetään, ovat pääsääntöisesti perusainetta vastaavia. Lujimpia seostamattomia titaaneja hitsattaessa voidaan käyttää alilujaa lisäainetta, jolloin hitsin sitkeys paranee. Seostettujen titaanien hitsauksessa, kuten Ti5 ja Ti-5 Al-2,5Sn, voidaan joskus käyttää myös seostamattomia lisäaineita. Seostamattoman lisäaineen käyttö vähentää beeta-faasin osuutta hitsissä ja sitä kautta parantaa liitoksen sitkeyttä. /2/

Suojakaasujen tulee olla luonnollisesti inerttejä. Yleisin suojakaasu on puhdas argon. Se sopii sekä poltinkaasuksi, että rasiakaasuksi, sillä se on raskasta ja hillitysti käyttäytyvää. Varsinaiseksi poltin kaasuksi suositellaan erityisen puhtaita argonlaatuja, jopa nesteargonista kaasutettuja. /1/

Esimerkkinä suojakaasusta on Agan valmistama argonlaatu 4.6, jota käytetään suojakaasuna hitsattaessa hapen kanssa herkästi reagoivia materiaaleja, kuten titaani, sirkoni ja tantaali. Argon 4.6 on 99,996 % puhdasta argonia. Epäpuhtauksia ollessa H2O < 5 ppm ja O2 < 5 ppm. /5/

Argonvoittoisia seoskaasujakin käytettään, mutta ei tietenkään aktiivisin seosainein. Helium on kevyt, vaatii korkean kaarijännitteen ja on kallista. Helium edellyttää kuitenkin argonseostusta kaarta stabiloimaan. /1/

Seoskaasuista yleisimmin käytössä on Ar-He seos, joka sisältää 75 % argonia ja 25 % heliumia. 25 % heliumseostus parantaa tunkeumaa, mutta argonin vaikutuksesta valokaari säilyttää stabiiliutensa. /2/

Pienelläkin suojakaasun ilmapitoisuudella (0,2 %) hitsattaessa hitsien sininen väri indikoi kaasusaastumisesta ja täten ilmoittaa epäkelvollisesta hitsistä. Suojakaasun ilmapitoisuuden kasvaessa 0,6 % seostamattoman titaanin (Grade 2) hitsin kovuus kasvaa joidenkin standardien mukaan (ASTM B 265,1979) liian suureksi verrattuna perusaineen kovuuteen. /3/

ESIVALMISTELUT JA RAILONVALMISTUS

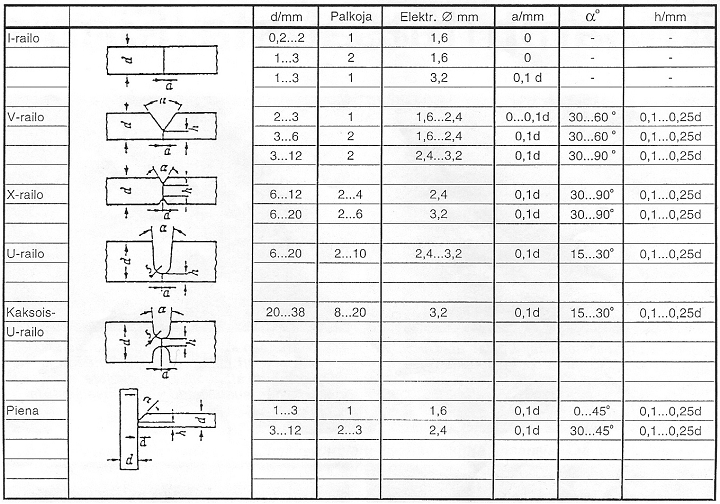

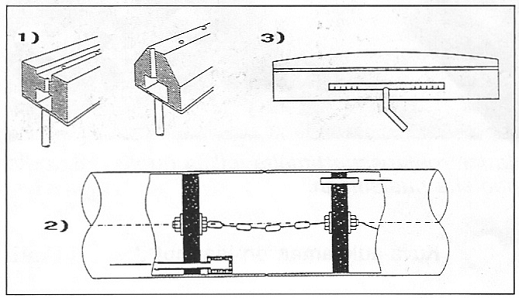

Titaanin hitsauksessa railomuodot ovat kutakuinkin teräksen railomuotoja vastaavia (kuva 4). Ne valmistetaan koneistamalla tai muutoin mekaanisesti. Polttoleikkauskin on vaihtoehto railonvalmistukseen, mutta tällöin polttoleikkauksen saastuttama särmä on poistettava mekaanisesti noin 2 mm syvyydeltä. Itse asiassa titaani onkin muutoin erittäin hyvin polttoleikattava materiaali. /1/

Kuva 4. Esimerkkejä titaaniin soveltuvista railomuodoista. /1/

Ennen hitsausta railon pinnat ja hitsien vierustat on puhdistettava oksidikalvoista, rasvoista ja muista epäpuhtauksista. Oksidikalvot voidaan harjata ruostumattomalla teräsharjalla tai vastaavilla mekanisoiduilla työkaluilla tai hiekkapuhaltaa pois. Hiomalaikkojen on oltava hartsittomia ja kumiaineettomia. Tämän jälkeen tulee suorittaa puhdistus asetonilla ja puhtaalla vedellä (ei tavallisella vesijohtovedellä). /1/

Tarvittaessa suoritetaan lisäksi peittaus (2-4 %) fluorivetyhappo - (30-40 %) typpihappo -liuoksella ja sen jälkeinen vesihuuhtelu. Kuivaus on helpointa lämminilmapuhalluksella. Yleensä ja erityisesti ko. puhdistusvaiheiden jälkeen on huolehdittava puhtaudesta. On esimerkiksi käytettävä puhtaita käsineitä, ei kuitenkaan kumisia, sillä ne kantavat likaa, ja työkalujen on oltava puhtaita ruostumattomia työkaluja. Railo säilyy esivalmisteluiden jälkeen ilman vaikutuksen alaisena täysin saastumattomana vain pari kolme tuntia. Jos hitsausta ei suoriteta tämän ajan kuluessa, tulee puhdistus suorittaa uudelleen. Puhdistustavan valintaan ja käytännön suoritukseen vaikuttaa tietenkin puhdistettavaan kappaleen koko ja muoto. Tietyissä tapauksissa puhdistustoimenpiteet voidaan suorittaa upotushuuhteluin. /1/

Railojen tulee olla tasaisia ja murtumia tai säröjä ei saa olla. Epäpuhtauksia peittävää hil-settä tai puhdistusaineita ei saa myöskään olla railossa. Kaikki hiomatuote tulee myös poistaa. Hionnassa ja koneellisessa teräsharjauksessa tulee välttää liian suuria tehoja pin-nan palamisen estämiseksi. /1/Varsinaista esilämmitystä ei tarvita, mutta railon puhtautta ja kuivuutta voi edistää lämminilmapuhalluksella ennen hitsausta. Työlämpötila tulee pitää alhaisena oksidikerrosten muodostumisen välttämiseksi. Pitoa yli 1-20 °C:een lämpötilassa tulee välttää. /1/

Saastunut silloitus pilaa hitsin. Silloitteiden tulee olla saastumattomia ja niiden tulee sulaa täydellisesti ensimmäisen palon hitsauksessa. Lisäaineen puhtaudesta tulee myös varmistua. Puhtaankin näköinen lisäainelanka kannattaa tutkia epäpuhtauksien varalta. Jos likaa havaitaan, puhdistetaan lisäainelanka asetonilla. Käytetyn langan kontaminoituneet päät tulee poistaa. /1/

ONGELMAT TITAANIN HITSAUKSESSA

Suurin ongelma titaanin hitsauksessa on sen hanakkuus reagoida voimakkaasti ilman kaasujen kanssa, huomattavasti sulamispisteensä alapuolellakin. Tätä reaktiota nimitetään kaasusaastumiseksi tai kaasukontaminoitumiseksi. Happi, typpi, sekä tietyt muut aineet liukenevat hanakasti titaaniin, vielä noin 300 °C lämpötiloissa, lujittaen sitä. Kuten muillakin metalleilla, lujittumisen seurauksen sitkeys pienenee eli titaanista tulee hauraampaa. Titaani on erittäin herkkä epäpuhtauksille ja haurastuukin voimakkaasti pienillä epäpuhtauspitoisuuksilla. Tämän seurauksena kaasusaastuneen hitsausliitoksen sitkeys jääkin dramaattisesti perusaineen sitkeyttä heikommaksi. Tämä ominaisuus asettaa erittäin tiukat vaatimukset puhtauden ja kaasusuojauksen suhteen hitsattaessa titaania. Hitsisulan lisäksi on jäähtyvä sauma oltava kaasusuojattu niin kauan, että se jäähtyy tarpeeksi, jotta kaasusaastuminen estetään. /1/

Toinen titaanin hitsauksen ongelma on huokoisuus. Huokoset muodostuvat pääsääntöisesti jähmettymisen aikana. Mitään yksittäistä syytä huokoisuuteen ei kuitenkaan ole vielä esitetty (1996). Vety on kuitenkin ilmeisesti eräs tekijä huokosten muodostumisessa. Vety kulkeutuu hitsiin mm. lisäaineen epäpuhtauksissa tai absorboituneena perus- tai lisäaineeseen. Voidaankin todeta, että puhtaudella ja kuivuudella on selkeä positiivinen vaikutus huokosten välttämisessä. Huono kaasusuojaus ja epäpuhtaat suojakaasut aiheuttavat myös hitsin huokoisuutta. Hitsausarvojen vaikutus huokostenmuodostuksessa on monitahoinen. Pidettäessä tunkeuma vakiona hitsausnopeuden laskeminen aiheuttaa viileämmän hitsisulan ja suuremman huokoisuuden. Jos hitsausnopeutta pienennetään muiden parametrien pysyessä vakiona kasvaa hitsausenergia, joka puolestaan aiheuttaa hitsisulan hitaamman jäähtymisen, jolloin huokoisuus kasvaa. On kuitenkin huomattu, että suurella hitsausenergialla hitsattaessa ja liitosta kuparituin jäähdytettäessä saadaan aikaan hyvin herkkäliikkeinen ja kaasuja luovuttava sula. Tällöin huokoisuus pienenee. Yhteenvetona voidaan todeta, että pienellä hitsausenergialla hitsattaessa liitokset ovat yleensä huokoisempia kuin suuremmalla hitsausenergialla. Huokoisuus ei aina ole kovin suuri ongelma liitoksen ominaisuuksien kannalta, mutta runsas huokoisuus viittaa yleensä kuitenkin epäpuhtaaseen liitokseen ja kaasusaastumiseen. /1/

Ongelmia aiheuttaa myös se, että kontaminoituneen tai huokoisen hitsin korjaaminen uudelleensulatuksella tai uudelleenhitsauksella ei ole suositeltavaa eikä tehokasta. /1/

HITSAUKSEN SUORITUKSEN ERITYISPIIRTEET

Kuten jo aikaisemmin mainittiin, on kaasukontaminoituminen suurin ongelma titaanini hitsauksessa. Kaasusuojauksen järjestämiseksi hitsaus voidaan suorittaa joko kammiossa tai ilmassa. /1/

Hitsaus ilmassa

Ilmassa hitsatessa on varmistuttava siitä, että suojakaasu todella syrjäyttää ilman hitsauskohdassa. Kaasuvirtauksen laminaarisuudelle asetetaan tiukemmat vaatimukset kuin terästenhitsauksessa. Kaasuvirtauksen ohjauksen hitsauskohtaan tulee olla hitsin geometrian mukaan optimoitu ja sen tulee suojata hitsiä sen jäähtyessä aina 300-400 °C:een. Kaasuvirta tulee myös voida kytkeä päälle ajoissa ennen valokaaren syttymistä ja kaasuvirran tulee olla jätettävissä päälle valokaaren sammuttua. /1/

Tärkein erityisesti titaanini hitsaukseen liittyvä suojakaasuvaruste on suojakaasukenkä (kuva 5). Suojakaasukengän tarkoitus on suojata jäähtyvää hitsiä ja sen ympäristöä hitsauskohdan edetessä. Suojakaasukengän kaasuvirtauksen pyörteettömyydestä tulee varmistua, mistä syystä kaasukengän kaasulevynä käytetään sintrattua levyä. Kaasulevy saa aikaan suojakaasun laminaarisen virtauksen. Lisäksi kenkä saattaa olla tarpeen mukaan varustettu jäähdytyksellä. /1/

Kuva 5. Esimerkkejä kaasusuojauksesta kaasukengällä. /1/

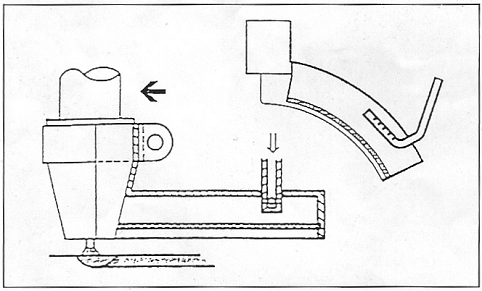

Juurenpuolen kaasusuojaus voi perustua joko koko juurenpuolen jatkuvaan suojaamiseen koko hitsauksen ajan, mikä on yleisempää, tai erillisiin liikuteltaviin suojakaasuvarusteisiin (kuva 6). /1/

Kuva 6. Esimerkkejä juuren puoleisesta kaasusuojauksesta. Tapa 3 soveltuu mm. säiliöiden hitsaukseen, niin että apumies pitää kaasukenkää toisella puolella. /1/

Hitsaus suojakaasukammiossa

Pienten kappaleiden hitsaukseen soveltuu hyvin joko jäykkä kammio tai kokoonpuristuva kupu. Siinä on luonnollisestikin tiivistetyt sisääntulot hitsausvarusteille ja kaasuille sekä hitsaajan käsille. Kammiokaasun ulosvirtaukselle on venttiilillä varustettu ulostuloaukko. Hitsauksen yhteydessä käytetään sekä poltinkaasua että kammion huuhtelukaasua. Ennen hitsausta kammio huuhdellaan riittävästi ilmasta. Kokoonpuristuva kammio mahdollistaa nopeamman, kaasua säästävän ja tehokkaamman alkuhuuhtelun. Argon on sopivaa kammiokaasuksi siksi, että se on huokeaa, raskasta ja hillitysti käyttäytyvää. Vaikka kammiohitsaus on sellaisenaan hankala järjestely ja rajoittaa hitsaamista mm. koon puolesta, se sallii kuitenkin hyvin monimutkaisten ja muutoin vaikeasti suojattavien kappaleiden hitsaamisen eikä erillisiä kappalekohtaisia suojakaasuvarusteita tarvitse valmistaa. /1/

HITSAUSMENETELMÄT

TIG-hitsaus on edelleenkin titaanin ja sen seosten yleisin hitsausmenetelmä, joskin tuottavuusnäkökohdat lisäävät muiden menetelmien käyttöä (taulukko 5). MIG-hitsaus (tasavirta tai pulssitettu) on mahdollista, mutta siihen liittyy huokoisuus- ym. ongelmia. Plasmahitsaus on hyvin sovellettavissa ja houkutteleva etenkin juuri keyhole-tekniikan vuoksi. Elektronisuihkuhitsaus on tyhjössä tapahtuvan hitsauksen vuoksi periaatteessa erittäin sopiva menetelmä titaanille. Diffuusiohitsaus suojakaasussa tai tyhjössä on samoin titaanille erityisen sopiva myös metallurgisista syistä. Lisäksi käytetään rajoitetusti myös vastus- ja kitkahitsausta. /1/

Taulukko 5. Titaanille soveltuvat hitsausmenetelmät. /1/

| Menetelmä | Ominaisuudet |

|---|---|

| TIG-hitsaus | -eniten käytetty menetelmä |

| -ohuen ja paksun levyn liittäminen yhteen on mahdollista | |

| -laakea tunkeuma ja hyvä palon muoto | |

| -erinomainen myös korjaushitsauksessa | |

| -kaasusuojaus helppo järjestää | |

| MIG-hitsaus | -hyvä hitsiaineen tuotto ja syvä tunkeuma |

| -roiskeisuus ongelma | |

| -heikompi palon pinnanlaatu kuin TIG:llä | |

| -huonommat hitsiaineen iskusitkeysarvot kuin TIG:llä | |

| -kaasusuojaus vaikea | |

| -korkea hitsausnopeus | |

| Plasmahitsaus | -syvempi tunkeuma kuin TIG-hitsauksella |

| -yksipalkohitsaus on mahdollista jopa yli 10 mm aineenpaksuuteen lävistävää kaarta käyttäen | |

| -ohuen ja paksun levyn liittäminen | |

| EB-hitsaus | -erittäin syvä tunkeuma |

| -kapea sivutunkeuma, vähän muodonmuutoksia | |

| -tarkkuushitsaus mahdollinen | |

| -laiteinvestoinnin korkea hinta | |

| Laserhitsaus | -syvä tunkeuma |

| -ei vaadita tyhjöä kuten EB-hitsauksessa | |

| -tarkkuushitsaus mahdollista | |

| -laiteinvestoinnin korkea hinta | |

| Diffuusioliittäminen (hitsaus- ja vakuumijuotto) |

-eripariliitokset ja liitokset epämetallisiin mahdollisia |

| -monimuotoinen tuote, jossa on useita liitoksia | |

| -voidaan liittää kerralla | |

| -vähän muodonmuutoksia | |

| -laiteinvestoinnin korkea hinta | |

| -menetelmän hitaus |

Titaanin laserhitsattavuus on hyvä, mutta se edellyttää perinteisten hitsausmenetelmien tavoin erittäin hyvää kaasusuojausta ja pinnan oksidikalvon huolellista poistamista ennen hitsausta. Suojakaasuna käytetään heliumia, argonia ja näiden seoksia tai vaihtoehtoisesti hitsaus suoritetaan tyhjössä. /4/

JÄLKIKÄSITTELYT

Kirkas hopeanvärinen hitsikupu ei vaadi erityisiä jälkikäsittelyjä. Runsaat oksidit on poistettava ennen seuraavan palon hitsausta. Hitsien lämpökäsittely on mahdollista, joskin suhteellisen harvinaista, lähinnä jännitysten poistamiseksi, halkeilun välttämiseksi sekä väsymislujuuden ja jännityskorroosion kestävyyden parantamiseksi. Tämä myös nostaa tyypillisesti murtolujuutta. Myöstölämpötila on luokkaa 500-600 °C. Korkeampiakin lämpötiloja käytetään toisinaan, mutta tällöin vaarana on rakeenkasvu. Hitsauksen jälkei-seen muokkauslujittamiseen voidaan käyttää esimerkiksi kuulapuhallusta. /1/

HITSIN LAATU JA SEN ARVIOINTI

Titaanin käyttö rakennemateriaalina perustuu sen erinomaiseen korroosionkestävyyteen ja hyviin lujuusominaisuuksiin. Komponenttien valmistuksen yhteydessä titaaniin voi kuitenkin liueta kaasumaisia epäpuhtauksia, jotka useimmiten vaikuttavat heikentävästi titaanin ominaisuuksiin. Hitsaus on eräs titaanirakenteiden vaativimmista valmistusmenetelmistä, sillä kaasumaisten epäpuhtauksien liukeneminen korotetuissa lämpötiloissa on hyvin voimakasta. Kaasusaastuminen voi aiheutua epätäydellisestä kaasusuojauksesta hitsauksen aikana tai käytetyn suojakaasun epäpuhtauksista. Myös lisäainelangan ja railopintojen epäpuhtaudet aiheuttavat hitsin kaasusaastumisen. /1/

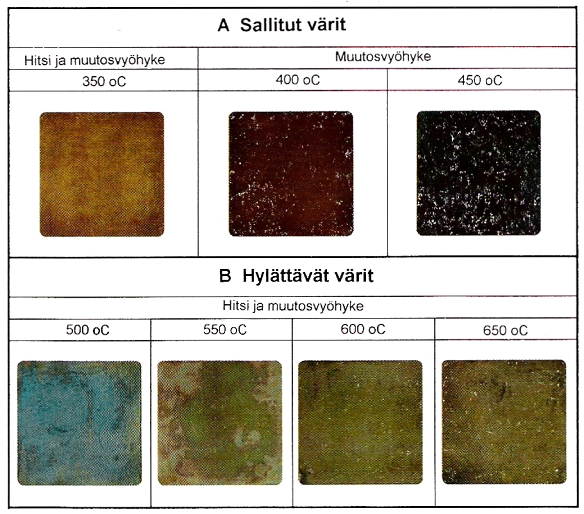

Seostamattoman titaanin ja titaaniseoksen Ti-6Al-4V kaasusaastuminen hitsauksen yhteydessä näkyy jo pienillä suojakaasun ilmapitoisuuksilla hitsin värissä, joka muuttuu osittain siniseksi. Vähäinen kaasusaastuminen ei kuitenkaan vaikuta olennaisesti liitoksen mekaanisiin ominaisuuksiin. Suuremmilla suojakaasun ilmapitoisuuksilla (0,6 %) sinisen värin osuus lisääntyy. Tällöin kaasusaastuminen aiheuttaa muutoksia myös liitoksen mekaanisissa ominaisuuksissa. Seostetun titaanin värimuutos ja mekaaniset ominaisuudet ovat seostamatonta titaanilaatua herkempiä kaasusaastumiselle. Esimerkiksi 0,6 %:n ilmapitoisuus suojakaasussa johtaa seostetun titaanihitsin taivutusominaisuuksien heikkenemiseen hylättävälle tasolle. Sen sijaan seostamattoman titaanin hitsissä sama ilmapitoisuus voidaan havaita vain hitsin kovuuden kasvuna sekä mahdollisina liitosvirheinä. Liitosvirheitä voi myös olla vaikea havaita rikkomattomin menetelmin. Lisäksi on muistettava, että titaanin värinmuutos hitsauksessa kertoo varmuudella vain kiinteän tilan kaasusaastumisesta. Näin titaanihitsin pinnan värinmuutos voi olla riittävä syy hitsin hyl-käämiselle, mutta sen perusteella ei yksin voida hyväksyä hitsin laatua. /1/

Koska kaasusaastumisen arviointikriteerit ovat vielä puutteellisia ja alan standardit ovat osin ristiriitaisia, on kaasusaastumisen toteamiseksi varmistuttava hitsin laadusta usealla eri tavalla. Hitsien laadun arviointiin voidaan käyttää myös saksalaista ohjelehteä DVS 2713, josta selviää havainnollisesti lämpötilan vaikutus hitsin alueella syntyviin väreihin (kuva 7). Siinä määritetään myös sallitut ja hylättävät hitsien värit. /1/

Kuva 7. Titaanihitsien värit. /1/

Liuenneet kaasut lujittavat titaania voimakkaasti, mikä näkyy myös kovuuden kasvuna. Kovuuskokeessa hitsausliitoksen ylitse ei standardien suositusten mukaan saisi sallia yli 40 HV-yksikön kovuuden kasvua hitsin alueella perusaineeseen verrattuna. Taivutuskoe kertoo jossain määrin kaasusaastumisen, mutta se ei kuitenkaan yksin riitä laadun varmistamiseen. Radiograafisessa tarkastuksessa näkyy parhaiten huokoisuus, joka suuressa määrin on aina merkki saastumisesta ja laadun heikkenemisestä. Liitosvirheitä ei välttämättä tälläkään keinolla havaita. Koska mikään näistä laadunmäärityskeinoista ei ole täysin yksiselitteinen, on laadun arviointikriteerien kehittäminen titaanin tuotannollisen hitsauksen kannalta tärkeä tulevaisuuden tavoite. /1/

LÄHDELUETTELO

- Malkamäki, E. 1996. Titaanin hitsaus. Hitsaustekniikka 6/1996.

- Donachie, M. 1989. Titanium a technical guide. USA, ASM INTERNATIONAL. 469 s.

- Aho-Mantila, I & Heikinheimo, L. & Pihkakoski, M. & Saarinen, K. 1989. VTT tutkimuksia 600: Kaasusuojauksen ja railon esikäsittelyn vaikutus titaanin hitsaus-liitoksen ominaisuuksiin. Espoo, VTT. 46 s.

- Kujanpää, V. & Salminen, A. & Vihinen, J. 2005. Lasertyöstö. Tampere, Teknologiateollisuus ry. 373 s.

- Oy AGA Ab. [Agan www-sivuilla]. [viitattu 8.2.2007]. Saatavissa: http://www.aga.fi/International/Web/LG/FI/likelgagafi.nsf/DocByAlias/prod_argon_4_6_erittely

- International metals Inc. [RTI International metalsin kotisivuilta]. [viitattu 2.5.2007]. Saatavissa: http://www.rti-intl.com/tag/basic.htm